五轴的快速编程和安全加工

机器人与机电一体化研究所(DLR-RM) | 德国奥伯法芬霍芬

内容要点 (Key Takeaway)

多年来, 德国航空航天中心机器人与机电系统研究所的机械制造部门(以下简称 DLR-RM)一直遵循一个原则, 只有在别无他法时才进行同步五轴加工。然而, 随着 hyperMILL CAD/CAM 软件、其 VIRTUAL Machining虚拟加工 模拟技术以及 OPEN MIND 的 BEST FIT 最佳拟合功能引入后, 这一原则已彻底改变。借助这些技术, 加工团队能够在短时间内生成优化的五轴 NC 程序, 并通过NC代码仿真进行可靠的碰撞检查。此外,通过hyperMILL BEST FIT 最佳拟合,即使是3D打印零件也能实现快速便捷的装夹与精准加工。

hyperMILL 优化 DLR-RM 的 CAM 编程流程

位于慕尼黑附近 Oberpfaffenhofen 的 DLR 研究基地, 是研究团队及学生从事机器人手臂、机械手、抓取系统等复杂机器人系统研发的中心。他们在此开发多臂系统与移动平台, 用于探索其他行星、彗星与小行星, 采集土壤样本等任务。尤其令人印象深刻的是高度自主的飞行机器人、足式机器人以及类人机器人, 例如用于研究双足动态运动的类人机器人 TORO。

TORO 正在学习更稳定的行走、上下楼梯等动作。

„对hyperMILL虚拟加工与BEST FIT功能的投资绝对物超所值。我们不仅编程效率显著提升,获得了具备最高安全系数的NC代码仿真,还能更便捷地完成3D打印部件的装夹设置。"

Michael Dreer,DLR-RM 的精密机械师

机器人在这里被开发和制造

DLR-RM 精密机械师 Michael Dreer 解释, 这些机器人不仅应用在航空航天, 也广泛用于医疗设备、服务与护理行业以及现代工业。“ 我们常与行业伙伴合作,也会自主立项,围绕具体项目开展基础研究。” 他指出, 除了研究机器人运动学, DLR-RM 也开发系统组件, 包括轻量化电机、图像处理系统、操作设备以及多种软件。Dreer 强调: “我们不仅做开发, 我们这里实行高度垂直整合,所有机器人的精密部件都是自主制造的。”

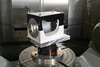

他与六位同事负责研究所的机械制造工作。这一任务要求他们在早期阶段便与设计工程师密切合作, "我们的元器件需要在极小空间内集成电子与机械系统。尽管结构复杂,但每个部件都必须进行可制造性设计。"每位生产专家会全程负责元器件的完整工艺链——从刀具和材料采购到编程加工,再到质量检测。

技术需求推动系统升级

Michael Dreer 在 DLR-RM 工作近 30 年, 见证了机器人技术的不断进步。他指出,轻量化结构的不断发展对加工技术提出更高要求。因此, 研究所数年前引进了多台五轴加工中心、一台带动力刀具的车铣复合机床, 和一台兼具车削与铣削能力的复合加工中心。联动五轴加工能力的提升, 使得更新 CAD/CAM 系统成为必要。

先进加工技术需要更灵活的 CAM 系统

在评估现有 CAD 和 CAM 系统时, 研究所相关负责人提出疑问: “我们的 CAD 软件是否跟得上发展? 之前集成在 CAD 中的 CAM 模块能否满足未来需求?” 结论是: CAM 编程必须独立于设计工程师使用的 CAD 系统。Dreer 总结: “ 在机械制造部门,我们需要一套能与所有 CAD 系统交换数据, 并支持多轴联动加工与车铣复合功能的 CAM 软件,并且能够提供极高的工艺可靠性。”

在寻找面向未来的 CAM 系统时, hyperMILL 很快成为焦点。机械制造组组长 Harald Wagner 说: “该软件非常实用,并提供了强大技术功能。你能看出其开发者具备实际加工经验,且熟悉复杂零部件的工艺难点。尤其是编程界面清晰易懂,即使5轴加工也不例外。

五轴能力是 DLR 关键需求

DLR 机器人的外壳结构具有球形三维曲面, 且在不同方位具有连接件、法兰盘和倒扣,这类构件往往只能通过五轴加工完成。“使用之前的系统, 五轴编程非常耗时。使得我们只在别无选择时才使用五轴加工。”Dreer 回忆。如今情况完全不同。Dreer 作为部门第一个使用 hyperMILL 的人, 已经使用近三年。另一位同事也已开始使用, 更多人将继续加入。hyperMILL 的优势之一在于其集成的庞大刀具数据库,能够集中管理钻削、铣削与车削所需的全部刀具。该数据库可存储主轴转速和进给率参数、不同材料的特定加工数值,甚至具体应用场景数据。"虽然录入所有刀具数据花费了不少时间,但现在我在编程和选刀环节节省了大量时间。得益于可靠的技术参数,加工工艺也得到了显著优化,"Dreer表示。

不可或缺的 NC 代码级模拟

Dreer 对一年后增购的hyperMILL VIRTUAL Machining(虚拟加工)赞誉有加, 这让他获得了 OPEN MIND 提供的完整方案, 能生成高质量 NC 代码, 并通过精确的 NC 模拟几乎完全避免碰撞。

在DLR-RM的机械制造部门,NC代码仿真并非新技术。德雷尔与同事们都认为这对五轴加工至关重要: “即便经验丰富的程序员也无法完全预测机床的真实运动。仅依靠 CAM 数据模拟远远不够。”

因此多年来他们一直使用独立模拟软件。

Dreer 看到了新方案的升级,"相比我们之前的CAM软件,hyperMILL提供了更优化的接口与更便捷的数据传输。如今通过hyperMILL VIRTUAL Machining Center(虚拟加工中心)进行NC代码仿真时,所有操作都变得更为迅捷。由于软件自动整合所有工艺相关数据,我们建立了端到端的工作流。现在我能即刻获得程序在机床上是否无碰撞运行的反馈——其可靠性接近百分之百。"在车铣复合中心编程这项同样具有挑战性的任务中,hyperMILL TURN-MILL Machining模块也发挥着关键作用。迈克尔·德雷尔补充道:"为确保获得最高可靠性,我们加入了车铣复合虚拟加工的测试版用户,目前该模块运行极其稳定。"

自动工单连接与 BEST FIT 最佳拟合

hyperMILL VIRTUAL Machining (虚拟加工)包含 Optimizer (优化器)模块, 能在生成 NC 程序时自动考虑机床运动特性, 选择最佳加工姿态, 并为不同工序之间生成安全的连接动作。

Dreer 指出: “Optimizer 能自动为我的所有加工任务建立安全、优化且无碰撞的移动路径, 我无需操心。”

当DLR-RM生产团队借助Optimizer优化器节省编程时间时,作为hyperMILL 虚拟加工附加功能的BEST FIT最佳拟合模块则有效减少了工件的装夹校准时间。由于轻质结构件材料去除率超过90%,因此现在会尽可能采用金属3D打印或熔模铸造工艺来制造这些部件。但即便如此,这些零件上的功能表面、钻孔和螺纹仍需要机械加工。

"通过BEST FIT功能,我们找到了既能快速设定工件又能确保稳定加工的解决方案," Harald Wagner欣喜地表示。

BEST FIT 的工作原理

BEST FIT 是 hyperMILL 的一键式智能对齐功能, 允许工件在无需人工校准的情况下直接固定到机床。"比如我们使用廉价的3D打印塑料夹具,"Dreer说明,"因为装夹时并不需要毫米级精度。"随后通过机床的3D接触式测头对工件进行测量,结果将以测量日志形式反馈至CAM系统。hyperMILL BEST FIT随即自动调整CAD工件模型,使其完全贴合实测毛坯的轮廓。

通常, Dreer 只需在屏幕上快速检查一下, 结果几乎总是完美契合。

OPEN MIND 高级产品经理 Michael Förster 补充, 为确保加工安全与精度, 操作员会执行最终检查。如果机床上的实际位置与优化后的程序一致, 便可立即开始加工, 无需再次调整对位。这带来巨大利益, 包括节省时间、提高安全性, 并使整体流程更具可预测性。